| Kontakt |

| Nasi dostawcy |

| Lista referencyjna |

© NORKOM 2008 |

|

MC700

Firmware FS701:

|

|

FS 701.06x Firmware jest odpowiedni do sterowania aplikacji "latające noże", wielokrotnie używanych do systemów cięcia na wymiar, z ciągłym materiałem, będącym cały czas w ruchu podczas trwania cięcia. Konstrukcja mechaniczna składa się z przenośnika i narzędzia tnącego, który podąża synchronicznie za materiałem podczas trwania cięcia i następnie powraca do swojej pozycji wyjściowej, czekając na następne cięcie. Firmware FS701został zaprojektowany pod specjalne wymagania systemów "latających noży", przy szczególnym uwzględnieniu maksymalnej wydajności, dokładności i przy minimum nacisku na części mechaniczne urządzenia tnącego. Bardzo krótki czas sterowania cyklem razem z inteligentnymi profilami ruchu daje znakomite właściwości wszystkich czynników operacyjnych. Łatwa konfiguracja - wszystkie ustawienia są wprowadzane za pomocą komputera PC poprzez oprogramowanie OS5.0. Wszystkie istotne parametry operacyjne i zmienne są dostępne za pomocą komunikacji RS232/RS485 i za pośrednictwem interfejsu CANopen. Dla aplikacji PROFIBUS, jest dostępna jednostka PB251. Dlatego użytkownik posiada wiele możliwości zdalnego sterowania za pomocą terminalu operatorskiego, komputera PC, lub systemu PLC.

ZASADA DZIAŁANIA:

Nóż lub piła jest przymocowana do przenośnika poruszającego się do przodu lub do tyłu, sterowanego sygnałem napięciem odniesienia prędkości +/-10V, z 4-ćwiartkowym DC, lub serwo, lub Wektorowym napędem. Początkowo przenośnik czeka z tyłu w pozycji wyjściowej, podczas gdy sterownik zlicza obecną długość podawanego materiału za pomocą sygnału enkodera z linii rolki, czy koła pomiarowego. Gdy tylko punkt cięcia dojdzie do przewidywanej pozycji, przenośnik przyspieszy i osiągnie prędkość linii dokładnie gdzie pozycja cięcia zrówna się z pozycją narzędzia. Wyjście "Ready-to-cut" zacznie procedurę cięcia, podczas gdy przenośnik będzie podążał dokładnie za materiałem. Kiedy cięcie zostanie ukończone, zdalny sygnał "Cut completed" musi dać znać sterownikowi żeby zwolnił i ponownie powrócił do pozycji wyjściowej. Wszystkie zmiany prędkości wykorzystują samooptymalizujący kształt S profili dla minimum zużycia w wyniku eksploatacji wszystkich części mechanicznych, o ile liniowa postać nachylenia nie została szczegółowo wybrana poprzez ustawienie odpowiednich parametrów. FS701 mierzy w sposób ciągły prędkość linii i oblicza przewidywaną wartość startu przenośnika, zanim zostanie osiągnięta długość cięcia. W ten sposób piła będzie dokładnie zrównywać się z materiałem po zakończeniu przyspieszania i żadne przekroczenie, lub oscylacje nie będą miały miejsca. Usprawnia to znacznie wydajność cięcia systemu piły i oszczędza czas.

Firmware CT702

CT702 Firmware jest odpowiedni do sterowania aplikacji obrotowych systemów cięcia, dziurkowania, opieczętowania i drukowania. Został on zaprojektowany na specjalne wymagania obrotowych systemów, pod względem maksymalnej wydajności i dokładności, przy minimum obciążenia wszystkich mechanicznych części maszyny tnącej. Bardzo krótki czas cyklu razem z inteligentnym profilem ruchu zapewniają doskonałą wydajność we wszystkich warunkach eksploatacyjnych. Łatwa konfiguracja - wszystkie istotne ustawienia są wprowadzane za pomocą komputera PC, poprzez oprogramowanie OS5.0. Wszystkie istotne parametry operacyjne i zmienne są dostępne za pomocą komunikacji RS232/RS485 i za pośrednictwem interfejsu CANopen. Dla aplikacji PROFIBUS, jest dostępna jednostka PB251. Dlatego użytkownik posiada wiele możliwości zdalnego sterowania za pomocą terminalu operatorskiego, komputera PC, lub systemu PLC.

ZASADA DZIAŁANIA:

Kiedy proces cięcia wymaga synchronicznej, obwodowej prędkości narzędzia tnącego z linii, jedyna długość, jaka może być ucięta, odpowiada obwodowi rolki tnącej (przy stałej rotacyjnej prędkości). Zmiana długości cięcia wymaga wymiany rolki tnącej na inną o odpowiedniej średnicy.

CT702 używa dwu-prędkościowej zasady reprezentującej pełny synchronizm, w czasie trwania cięcia, ale przy innej prędkości rolki znajdującej się poza strefą cięcia (gdzie synchronizm nie jest niezbędny). Dlatego w okresie jednego obrotu rolki, mówimy o dwóch strefach prędkości: "synchroniczna strefa cięcia" i "asynchroniczna strefa", gdzie rolka podąża za profilem prędkości obliczonym w celu uzyskania żądanej długości cięcia. Profil prędkości "strefy asynchronicznej" jest obliczany w taki sposób, że fizycznie możliwe minimum przyspieszenia i opóźnienia momentu obrotowego jest stosowane w napędzie w odniesieniu do aktualnej prędkości linii i zaprogramowanej długości cięcia.

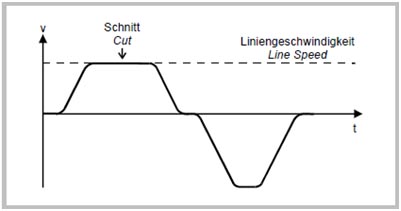

Przy ustawieniu długości cięcia mniejszej niż obwód, "strefa asynchroniczna" będzie miała wyższą prędkość niż "strefa synchroniczna". Przy ustawieniach długości cięcia większej niż obwód, asynchroniczna prędkość będzie mniejsza i napęd może nawet przejść w tymczasowy stan zastoju, jeśli jest to konieczne. Rysunek poniżej pokazuje dwa typowe profile prędkości:

Ciągłe sterowanie zamkniętą pętlą sprzężenia względnej pozycji rolki, przy uwzględnieniu postępu długości linii, w połączeniu z krótkim czasem aktualizacji, daje najlepszą dokładność cięcia i wyjątkowo równy ruch rolki tnącej w każdej chwili. Do napędzania rolki tnącej trzeba używać 4-ćwiartkowych napędów lub serwonapędów, ponieważ CT702 musi być w stanie przyspieszyć i zwolnić rolkę według warunków rzeczywistej zamkniętej pętli sprzężenia. Jednakże nie są niezbędne żadne specjalne wymagania napędu linii do uzyskania jego pełnej wydajności.